立式磨集成了研磨,干燥,分选和输送功能,大大地简化了工艺流程。 与传统的球磨机相比,立式磨机可以显著降低能耗和金属磨耗,为用户带来可观的经济效益。

立式辊磨机作为一种高效的粉磨设备,被广泛用于对细度和能效要求较高的多种物料的粉磨处理。

可磨性从易磨到难磨,并且粉磨功耗从4kwh/ T到25kwh/ T。

物料的水分含量为1%至25%。

从非磨蚀性物料到磨蚀性很强的物料。

从非粘结物料到粘结性很强的物料。

通过不断优化结构设计,我公司已成功将立式辊磨机技术应用于以下物料的粉磨系统,并在粉磨机理设计和粉磨系统方面积累了丰富的实践经验

高炉、回转窑、热风炉的煤粉制备及喷吹系统

无烟煤、焦丁粉磨配煤炼焦工艺

水泥生料、熟料的粉磨

粒化高炉矿渣的粉磨

物料通过回转给料器(或密封称重给料机)和进料槽进料到旋转磨盘的中心,金属异物在到达回转给料器之前与物料分离。 在离心力的作用下,物料扩散到磨盘的环形粉磨辊道上。到液压弹性系统加载的磨辊碾压后,进一步向磨盘边缘移动。热风通过风环而均匀分布于磨盘周围,经过粉磨的和有待粉磨的物料被风环处的气流吹起并受到烘干。在磨内上升过程中,由于重力分离的作用,粗颗粒又落回到磨盘上,而细颗粒被气流带至分离器。借助于分离器的叶片,物料又被分成粗粉和细粉,粗粉经锥斗回落到磨盘上重新粉磨,细粉则随气流出磨,在系统的收粉装置中被收集,即为合格品。

-

粉磨机理

物料在磨辊和磨盘之间受到垂直方向的压力和水平方向的剪切力。 由于磨盘和磨辊之间的相对速度,粉磨带分为压力粉磨区和摩擦粉磨区。

-

-

液压弹性加载系统

根据物料的特性和成品的细度、产量要求,液压加载力以及磨辊和磨盘的间隙可在一定范围内调整。

液压弹性加载系统包括:液压缸、活塞杆、蓄能器、高压油站,阀门和控制回路。 每个液压缸均配一个有充足容积的蓄能器,以使粉磨压力保持稳定,确保磨机的平稳运行和液压加载系统的使用寿命。

由于可利用液压弹性加载系统将磨辊翻出,检修磨辊装置非常便捷。

-

磨机选择

磨机的额定产量取决于物料的可磨性,所需的产品细度,含水量和系统运行条件(例如干燥气体的温度,风量等)。

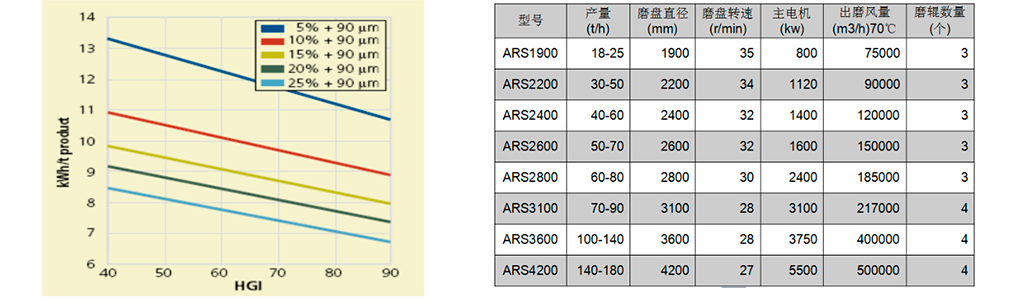

物料的可磨性通常以哈氏可磨系数(HGI)表示。立式磨煤机的功耗与产品细度、HGI的关系如图所示。 对于不同材料,相同磨机尺寸的吞吐量可能会有很大差异。

磨机型号:ARM +材料英文代码+磨盘直径-磨辊数量

物料英语代码:煤-无“物料英语代码”

高炉矿渣– S

水泥熟料– C

例如:ARM19-2,磨煤机,中号磨盘,1900mm,两套磨辊

Arms26-3,渣磨机,磨板中直径2600 mm,磨辊3套

LinkedIn

LinkedIn Twitter

Twitter Facebook

Facebook Instagram

Instagram YouTube

YouTube